Automatisierung eines Spinnpumpenprüfstands mit DASYLab

Kunde: Solvay Acetow GmbH

Bereich: Maschinenbau / Produktion

Anforderung: Automatisierung eines Prüfstands für mehrere Typen hochpräziser Zahnrad-Volumenförderpumpen

Umsetzung: Software: DASYLab

Raffinierte Lösung

Als einfach zu bedienende Software für Mess- und Prüfapplikationen hat DASYLab einen großen Nutzerkreis. Bei speziellen, anspruchsvollen Aufgaben entwickelt measX für die Kunden die Schaltbilder.

DASYLab hat in sehr vielen Unternehmen mittlerweile einen festen Platz, denn mit der Software lassen sich die allermeisten Prüf-, Steuer- und Regelaufgaben rein grafisch, ohne Programmierkenntnisse umsetzen. Sollen besonders komplexe Automatisierungen in DASYLab realisiert werden, ist allerdings eine tiefere Kenntnis des Programms und seiner Möglichkeiten erforderlich. Dann reicht eine Beschreibung mit Modulen und Datenflusslinien nicht aus, sondern es müssen globale Variablen und ereignisabhängige Aktionen umgesetzt werden. Je nach Umfang der Aufgabe kann in solchen Fällen measX das Basis-Schaltbild erstellen, mit dem der Kunde später selbst weiterarbeiten kann.

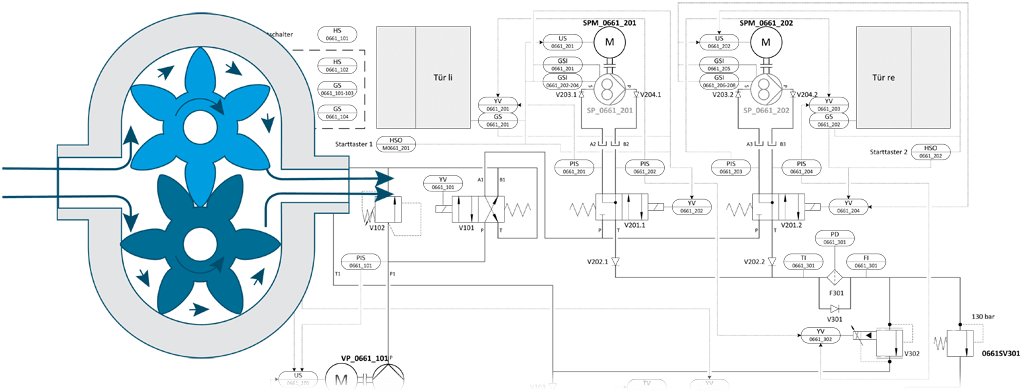

Eine technische Herausforderung sogar für die DASYLab-Experten aus Mönchengladbach war die Automatisierung eines neuen Spinnpumpenprüfstandes für die Solvay Acetow GmbH. Vermessen und geprüft werden mehrere Typen hochpräziser Zahnrad-Volumenförderpumpen.

Komplexe Schrittkette

Der Pumpenprüfstand, für den measX auch die Hardware geliefert hat, besteht aus zwei Prüfplätzen. Während an einem Platz geprüft wird, wird der jeweils andere neu bestückt. „Der eigentliche Prüfvorgang, ein Druckhaltetest, war in DASYLab einfach abzubilden. Weitaus komplizierter gestaltete sich die Ablaufsteuerung inklusive Benutzerführung, und zwar vor allem wegen der versetzten Abfolge von Bestückung, Prüfung und Entnahme der Prüflinge“, berichtet Projektleiter Stephan Gerhards. Die vorgegebene Schrittkette von Anweisungen musste in ein DASYLab-Schaltbild übertragen werden, das von Hause aus nur gleichzeitige Abläufe abbildet. Gelöst hat Stephan Gerhards diese Aufgabe mit einem kleinen Trick: Für jeden Zustand und jeden Prüfplatz wurden die einzelnen Teilschrittkettenfolgen in separaten Black Boxes realisiert. Innerhalb jeder Black Box wird über eine geeignete Kombination aus Triggermodul und Relais geprüft, ob der aktuelle Schrittkettenschritt durchgeführt werden soll oder nicht. So wird der parallele Ablauf aller DASYLab-Module in eine Reihenfolge „gezwungen“.

Bei der Entwicklung des Schaltbildes wurde sehr eng mit Solvay zusammengearbeitet. measX hat dafür einen kleinen Hardware-Simulator entwickelt, der alle Ein- und Ausgaben der Hardware anzeigen bzw. simulieren konnte. So ließen sich sämtliche Abläufe unabhängig vom Prüfstand direkt testen und optimieren.