Automatisierte Zustandsüberwachung für Großwälzlager

Kunde: RWE Power AG

Bereich: Energiewirtschaft / Produktion

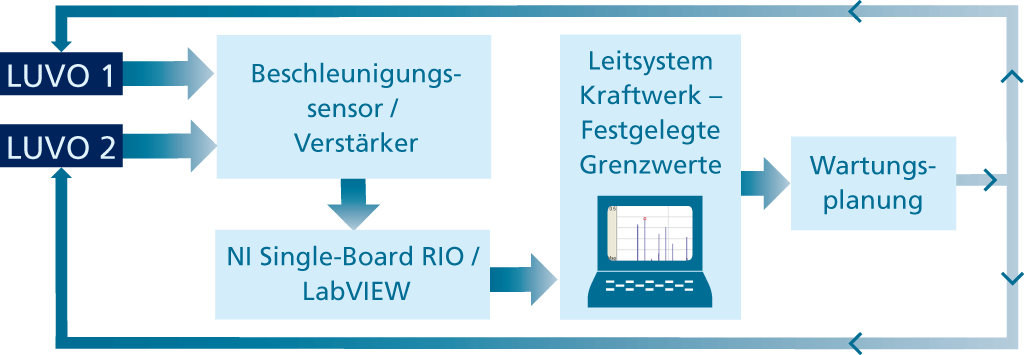

Anforderung: Überwachung Axial-Pendelrollenlager, Durchmesser 1.500 mm, Gewicht ca. 2.700 kg

Umsetzung: Hardware: NI Single-Board RIO / Software: LabVIEW

Instandhaltung mit Weitblick

Die Ausgangssituation

Die RWE Power AG ist eines der führenden Unternehmen der Energiegewinnung und -erzeugung in Deutschland und verfügt hier über mehr als ein Dutzend Kraftwerke. Neun davon sind Kohlekraftwerke, in denen die Verbrennungsluft für die Dampferzeuger über Rotationswärmetauscher, sogenannte Luftvorwärmer (LUVO), vorgewärmt wird. Deren Traglager drehen sich sehr langsam und sind extrem hohen Belastungen ausgesetzt. Selbst kleinste Beschädigungen können sich zu großen Schäden mit verheerenden Folgen entwickeln, wenn sie über einen längeren Zeitraum unerkannt bleiben. Ein spontaner Lagerbruch kann sogar zu einem mehrtägigen Stillstand des gesamten Kraftwerks führen und dadurch immense Kosten verursachen.

Die Aufgabe

Den reibungslosen Betrieb der Luftvorwärmer sicherzustellen und ungeplante Produktionsausfälle zu vermeiden, ist eine große Herausforderung. Den Schadensfall abzuwarten und rein korrektiv zu warten, stellt wegen des unkalkulierbaren Risikos keine befriedigende Lösung dar. Ebenso wenig sinnvoll ist eine rein präventive Wartung der Großwälzlager. Die bloße Verkürzung der Inspektionsintervalle würde keine absolute Sicherheit bieten und wäre zudem unwirtschaftlich. Der Königsweg ist vielmehr eine vorausschauende Instandhaltung, die vom tatsächlichen Zustand der Traglager ausgeht. Um diese Wartungsstrategie bei RWE Power umzusetzen, bedurfte es eines verlässlichen, permanent arbeitenden Prüfsystems.

Unsere Lösung

Die Entwicklung eines automatisierten Überwachungssystems, das selbst kleinste Schäden registriert, war eine anspruchsvolle Aufgabe. Denn das dafür einschlägige Verfahren, die Frequenzanalyse, war wegen der Umgebungsbedingungen mit teilweise stochastischen Schwingungsanteilen nicht ohne Weiteres umzusetzen. Die bei der Überrollung beginnender Wälzlagerschäden entstehenden sehr kurzwelligen, periodischen Stoßimpulse waren nur sehr schwach, während es gleichzeitig eine Menge mechanischer Störsignale und Elektronikrauschen gab, die weit mehr Energie hatten. Mittels mathematischer Verfahren konnte das ungünstige Signal-Rauschverhältnis aber signifikant verbessert und stochastische von periodischen Signalanteilen unterschieden werden.

Intelligente Hardware und viel Mathematik

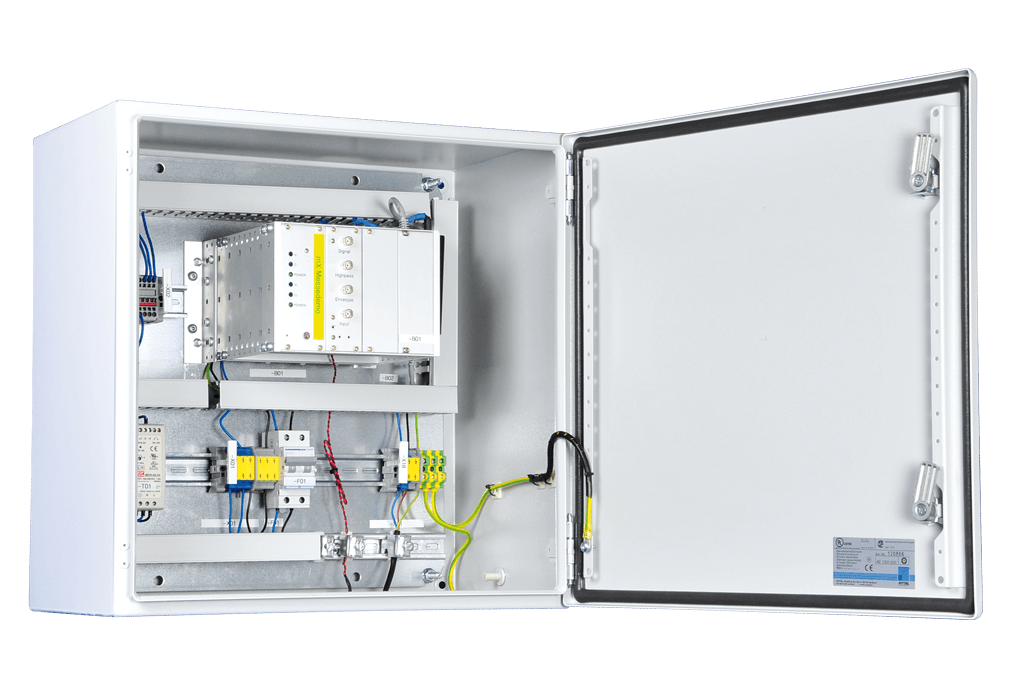

Die Lösung beruht auf der Kombination von besonders rauscharmen elektronischen Bauteilen und speziellen mathematischen Algorithmen. Zunächst werden die an den Wälzlagern mittels empfindlichem Beschleunigungssensor aufgenommenen Signale durch einen hochgenauen, rauscharmen Verstärker gefiltert und demoduliert. Die digitale Weiterverarbeitung erfolgt in LabVIEW auf einem intelligenten Datenerfassungssystem (NI Single-Board RIO). Von hier aus werden die ermittelten Werte über Ethernet automatisch an die Diagnosezentrale des Kraftwerks weitergegeben, wo die Grenzwerte überwacht werden.

Effizienter Entwicklungsprozess

Entwickelt wurde das Analyseverfahren mit DASYLab, das standardmäßig eine Vielzahl signalanalytischer Methoden und Verfahren bietet, so dass unterschiedliche Ansätze durchgespielt werden konnten, ohne aufwendig programmieren zu müssen. Ein halbes Jahr lang war ein Prototyp auf PC-Basis mit DASYLab im Kraftwerk Niederaußem, einem Großkraftwerk der RWE Power AG, im Einsatz. Das finale System wurde schließlich in LabVIEW auf dem NI Single-Board RIO realisiert.

Im Praxiseinsatz

Das automatisierte Prüfsystem wird künftig in verschiedenen Kraftwerken von RWE Power den Zustand der hoch belasteten, langsam laufenden Wälzlager der Luftvorwärmer kontinuierlich überwachen und damit die Grundlage für effiziente Instandhaltungsprozesse schaffen. Die aufgenommenen Signale werden in einem festgelegten Rhythmus für einige Minuten analysiert und die Werte via Ethernet automatisch an die Diagnosezentrale des Kraftwerks weitergegeben. Schon kleinste Verschleißerscheinungen an den Großlagern werden zuverlässig erkannt. Die Grenzwerte sind so eingestellt, dass genügend Zeit ist, die Instandsetzung gezielt zu planen und effizient durchzuführen. Das robuste Prüfsystem läuft autark und benötigt keinen Eingriff von außen. Bei Bedarf kann es aber vom Leitsystem aus leicht konfiguriert werden.

Zuverlässige Zustandsüberwachung:

- Registrierung selbst kleinster Schäden

- Online-Meldung an Leitwarte

- Keine Betriebsunterbrechung während der Messung

- Robuste, wartungsarme Hardware ohne PC