Zentrales Datenmanagement und einheitliches Auswertesystem

Kunde: Bosch, Geschäftsbereich DS/NE-Engineering Diesel Systems (DS) in Stuttgart-Feuerbach

Bereich: Dieselmotoren

Anforderung: Datenmanagement für 17 Motor- und 4 Rollenprüfstände

Umsetzung: measX-Software X-Frame in Verbindung mit der DataFinder Server Edition von National Instruments

Neue Ordnung für die Messdaten

Bei modernen Entwicklungsprozessen entsteht eine Fülle von Versuchsdaten. Um diese Daten optimal nutzen zu können, wurde für den Geschäftsbereich „Systementwicklung & Entwicklungsdienstleistungen Diesel Systems“ der Firma Bosch ein neues Datenmanagement- und Auswertesystem entwickelt.

Manche Begriffe werden allerorts gebraucht, ohne fest definiert zu sein. Big Data gehört mit Sicherheit dazu. Doch bei aller Verwendungsvielfalt gibt es einen gemeinsamen Nenner: Immer geht es darum, große Datenmengen aus unterschiedlichen Quellen möglichst umfassend zu analysieren. Auf dieser Grundlage sollen Unternehmensprozesse verbessert und Wettbewerbsvorteile gesichert werden. Insofern ist Big Data auch das Thema in den Entwicklungsabteilungen der Automobilbranche. „Durch technologische Fortschritte werden bei unseren Kunden immer größere Datenmengen erfasst und gespeichert. Eine unserer Kernaufgaben ist es, die Voraussetzungen dafür zu schaffen, dass die Informationen, die in diesen Daten stecken, auch optimal genutzt werden können“, erklärt Projektingenieur Stephan Neuhausen aus der measX-Abteilung Testdatenmanagement.

Manche Begriffe werden allerorts gebraucht, ohne fest definiert zu sein. Big Data gehört mit Sicherheit dazu. Doch bei aller Verwendungsvielfalt gibt es einen gemeinsamen Nenner: Immer geht es darum, große Datenmengen aus unterschiedlichen Quellen möglichst umfassend zu analysieren. Auf dieser Grundlage sollen Unternehmensprozesse verbessert und Wettbewerbsvorteile gesichert werden. Insofern ist Big Data auch das Thema in den Entwicklungsabteilungen der Automobilbranche. „Durch technologische Fortschritte werden bei unseren Kunden immer größere Datenmengen erfasst und gespeichert. Eine unserer Kernaufgaben ist es, die Voraussetzungen dafür zu schaffen, dass die Informationen, die in diesen Daten stecken, auch optimal genutzt werden können“, erklärt Projektingenieur Stephan Neuhausen aus der measX-Abteilung Testdatenmanagement.

Aktuelles Beispiel ist das neue Auswertesystem für den Geschäftsbereich DS/NE-Engineering Diesel Systems (DS) der Firma Bosch am Standort Stuttgart-Feuerbach. Hier entwickelt ein Team von rund 600 Ingenieuren Komponenten und Systeme für Dieselmotoren. Zentrale Themen sind dabei die Fahrzeug- und Motoren-Systementwicklung sowie Dienstleistungen in der Auslegung und Applikation von Motor-, Abgas- und Einspritzsystemen sowohl für Pkw als auch für Nkw.

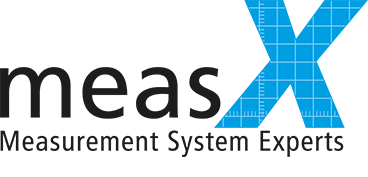

Tag für Tag entstehen an 17 Motor- und 4 Rollenprüfständen sowie bei unzähligen Straßentests viele Gigabyte Messdaten, mit denen komplexe Analyseaufgaben durchgeführt werden. „Mit laufend steigenden Anforderungen galt es, die teils sehr spezialisierten Auswertetools auf eine einheitliche Software-Basis umzuziehen und zu optimieren, um zukünftig weiterhin allen Systemen und Randbedingungen effizient gerecht zu werden“, erinnert sich Angelo Esser, Teamleiter im Bereich Engineering Vehicle Application, an den Beginn der Zusammenarbeit mit measX.

„Mit unserer derzeitigen Tool-Basis wären wir langfristig an Grenzen gestoßen. Insbesondere fehlt bei einigen Drittanbieter-Anwendungen in Zukunft ein qualifizierter Support.“ Im Rahmen einer detaillierten Problem- und Anforderungsanalyse nahmen die Experten von measX den Gesamtprozess – von der Bereitstellung der Daten bis zur fertigen Auswertung – unter die Lupe.

Datenablage neu strukturiert

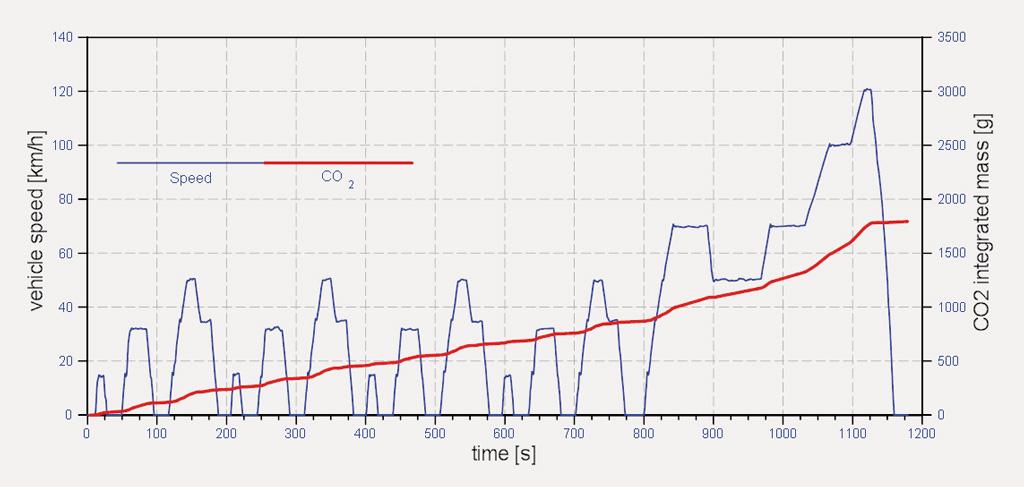

Die Haltung und der Zugriff auf die Messdaten wurden grundlegend umorganisiert und ein zentrales Datenmanagement eingeführt. Zuvor waren die Daten an verschiedenen Stellen gespeichert worden: Je nachdem, ob es sich um stationäre oder dynamische Tests handelte, lagen die Daten von den Motorprüfständen auf der Versuchsdatenbank oder direkt auf dem zentralen Server des Prüffeldes. Dort befanden sich allerdings jeweils nur die echten Prüfstanddaten und nicht die parallel erfassten Daten der Motorsteuerung (INCA-Files) und die Daten, die während des Motortests von externen Messgeräten erfasst werden. Diese wurden lokal oder auf Projektverzeichnissen abgespeichert. An den Rollenprüfständen gab es keinen direkten Zugriff auf Datenbank und Verzeichnisse, sondern die Daten wurden auf Wunsch auf einem Transferlaufwerk bereitgestellt. „Eine solche dezentrale Datenhaltung, bei der sich jeder Anwender seine Daten nach Bedarf auf dem eigenen Rechner zusammenstellen muss, sehen wir oft“, sagt Stephan Neuhausen. Und Angelo Esser bestätigt: „Die Datenbeschaffung war für unsere Ingenieure täglich ein Zeitfaktor.“ Hinzu kam, dass die redundante Datenhaltung unnötig viel Speicherplatz sowohl auf den lokalen Rechnern als auf den Abteilungsservern benötigte, wenn die Daten dorthin zurückgespielt wurden.

Heute landen sämtliche Rohdaten der Prüfstände automatisch auf einem zentralen Laufwerk. Auch die Daten der Motorsteuerungen und externen Messgeräte werden dorthin kopiert, ebenso wie die zu einem Motor oder Versuch gehörenden Filme, Bilder und Berichte.

DataFinder Server übernimmt Schlüsselrolle

Ein großes Problem stellte in der Vergangenheit das Fehlen der zu einem Versuch gehörenden Metainformationen in der Messdatei dar. Diese beschreiben unter anderem, mit welchem Prüfling ein Test gefahren wurde und welche spezifischen Parameter dabei eingestellt waren. Metadaten sind die Voraussetzung, um gewonnene Daten eindeutig zu identifizieren. „Das kennt jeder aus seiner privaten Fotosammlung. Wenn ich nicht mit angebe, wo ein Bild gemacht wurde, was oder wer darauf zu sehen ist oder welche Kameraeinstellungen ich ausprobiert habe, werde ich das Foto nicht finden, wenn ich später nach diesen Kriterien suche. Genauso ist das bei den Testdaten“, verdeutlicht Stephan Neuhausen. Dennoch würden Messdaten häufig ohne oder mit nur wenigen beschreibenden Informationen gespeichert.

Bei Bosch DS ist mittlerweile alles im grünen Bereich: Mit den Daten der Motor- und Rollenprüfstände werden auch alle vorhandenen Metadaten in das zentrale Laufwerk exportiert, sodass „wir jetzt immer alles beisammen haben“, lobt Angelo Esser. Als Dateiformat wurde das National Instruments TDMS-Format gewählt, das Meta- und Nutzdaten in einer Datei zusammenfasst und von sehr vielen Tools problemlos gelesen werden kann. Das zentrale Laufwerk wird vom National Instruments DataFinder Server indiziert. Dieser durchsucht regelmäßig alle Dateien in den Verzeichnissen und speichert die beschreibenden Informationen in einer eigenen Datenbank. Selbst komplexe Suchanfragen können schnell bedient werden. „Der DataFinder Server ist ein mächtiges Werkzeug zur Datenverwaltung. Schön ist auch, dass er leicht zu konfigurieren ist und der Betreuungsaufwand im Gegensatz zu anderen Datenbanklösungen extrem gering ist“, weiß Softwareentwickler Neuhausen.

Ein Tool für alle Fälle

Die zentrale Datenorganisation in Kombination mt dem DataFinder Server bildet die Grundlage für das neue, universelle Auswertesystem iDA (integrated Data Analysis System). „Dieses System soll viele bisherige Tools ablösen und künftig als primäres Werkzeug projekt- und abteilungsübergreifend genutzt werden“, sagt Angelo Esser, der das iDA-Projekt seitens Bosch begleitet.

Bislang wurden viele verschiedene Werkzeuge zur Auswertung eingesetzt, darunter drei selbst entwickelte Tools auf Basis von UniPlot mit je eigenen Bedienkonzepten. Das iDA-System bietet für alle Auswertungen nicht nur eine einheitliche Bedienoberfläche, sondern standardisiert auch die benötigten Berechnungen und die Gestaltung der Ergebnisreports. Dabei wird iDA nicht nur sämtliche Funktionalitäten des Altsystems bereitstellen, sondern auch Aufgaben erfüllen, die bisher nicht geleistet werden konnten.

Die Software beruht auf der measX-Entwicklungsplattform X-Frame und kann flexibel angepasst werden, um die Versuchsingenieure individuell zu unterstützen. Neben der mathematischen und grafischen Auswertung stehen verschiedene Funktionen zur Datenaufbereitung zur Verfügung. „Es ist zum Beispiel normal, dass ein Zeitversatz zwischen den Kanälen vom Prüfstand und jenen aus der Motorsteuerung besteht und eine nachträgliche Synchronisation erforderlich wird. Diesen Zeitversatz oder auch unterschiedliche Abtastfrequenzen kann man in iDA leicht angleichen“, erklärt Stephan Neuhausen. Neuen Komfort bietet auch die Mapping-Funktion: Innerhalb von Auswertungen und Formeln werden typischerweise einheitliche Bezeichnungen für Messgrößen verwendet. Es kommt aber durchaus vor, dass bei einer Messung andere Namen verwendet worden sind. In diesem Fall „übersetzt“ das Kanalmapping die Namen in die richtige Bezeichnung, so dass die Datensätze einheitlich ausgewertet werden können (mehr dazu auf Seite 13).

Zu Beginn des Projektes wurden seitens Bosch rund 50 Auswertungen spezifiziert. Ein Großteil wurde bereits im Rahmen des iDA-Projektes realisiert und es ist eine umfangreiche Formelbibliothek entstanden, die abteilungsübergreifend eingesetzt wird. Darüber hinaus entwickeln die Bosch-Ingenieure einige Auswertungen selbst. „Hier liegt ein großer Vorteil von X-Frame. Das System ist sehr leicht erweiterbar, vieles läuft über Parametrierung. Unsere Anwender brauchen nicht über tiefe Programmierkenntnisse zu verfügen“, sagt Stephan Neuhausen, der bei komplexen

Aufgabenstellungen zur Seite steht und weiterhin Support leisten wird. „Die Ablösung der alten Tools und umfangreiche Schulungsmaßnahmen, das ist der nächste Schritt“, freut sich Angelo Esser und hofft auf eine große Akzeptanz bei knapp 200 Anwendern. Geplant ist außerdem die Nutzung von iDA über den Standort Feuerbach hinaus. Die Voraussetzungen dafür sind da.

Öffne X-Press mit dem Bericht als PDF

Öffne Fallstudie als PDF